Корпорация TechnoDem на протяжении многих лет фокусируется на создании уникальных климатических камер и инновационных пьезоэлектрических систем увлажнения. Они предоставляют выдающуюся влажность в витринах и на прилавках, где представлены свежие рыба, овощи и мясо. Всем известен тот туман, который легко узреть, прогуливаясь по холодильным отделам супермаркетов, и его появление обусловлено применением передовых пьезоэлектрических и ультразвуковых увлажнителей. Эти инновационные устройства также нашли широкое применение в бытовых условиях.

Постепенно совершенствуя производство ультразвуковых увлажнителей и реагируя на растущий спрос, TechnoDem расширила свой ассортимент, предложив инновационный подход к использованию всепроникающего тумана. Теперь этот туман не только увлажняет, но и эффективно дезинфицирует.

Уникальная способность тумана проникать в самые труднодоступные места делает этот метод дезинфекции гораздо более эффективным по сравнению с традиционными методами, такими как применение обычных тряпок.

Предприятия пищевой промышленности, ознакомившись с этим инновационным подходом, высоко оценили его результаты и решили внедрить пилотный проект для проверки эффективности на практике.

В последнее время процедура дезинфекции с использованием тумана стала неожиданно актуальной и в других сферах общественной деятельности.

Общественные пространства и помещения с большой посещаемостью требуют особого подхода к обеззараживанию, с учетом новых жестких санитарно-эпидемиологических норм и протоколов. Примером компании соблюдающая все нормы дезинфекции является - PESTCO.

Основная схема работы проста: дезинфицирующий раствор вместо обычной воды подается в увлажнитель, и "санитарный" туман в течение часов, а иногда и минут, эффективно устраняет практически все вирусы, грибки и бактерии в обработанной зоне. Поскольку заказчики следуют протоколам HACCP, требования к качеству дезинфекции высоки. Регулярно проводятся отборы проб с поверхностей, и в случае обнаружения каких-либо микроорганизмов проводится анализ причин и их устранение.

Примером успешной реализации системы дезинфекции может служить цех разделки туш нашумевшего мясокомбината. Четыре области были выделены для более интенсивной обработки туманом с использованием направленных воздуховодов. Дальнейшая оптимизация процесса позволила исключить самые "грязные" участки, подверженные заражению микроорганизмами.

Автоматизация работы системы стала возможной благодаря компетентности интегратора SETPOINT. На момент написания данной статьи уже введены в эксплуатацию четыре установки на различных объектах пищевой промышленности, а две находятся в лаборатории. В следующем разделе мы рассмотрим подробности конструкции установки и ее системы автоматизации.

Столкнувшись с прототипами в лаборатории, следует отметить, что эти установки успешно прошли испытания на различных объектах при строгом наблюдении специалистов компании и использовались более двух лет.

Что внутри

Внутреннее устройство установки предельно просто и в то же время эффективно. Оно включает в себя камеру с дезинфицирующим раствором, рабочую зону, оснащенную пьезоэлектрическими излучателями, и вентилятор. Принцип работы установки основан на распределении дезинфицирующего тумана с использованием пьезоэлектрических излучателей.

Схема работы предельно лаконична: установка активируется в ночное время, когда в помещении отсутствует персонал. Сначала происходит наполнение рабочей зоны дезинфицирующим раствором с использованием пьезоэлектрических излучателей. Затем включаются сами излучатели и вентилятор, что обеспечивает равномерное распределение тумана в обрабатываемой зоне. Примерно через час излучатели отключаются, завершая процесс дезинфекции.

Детали устройства, схемы и алгоритмы работы остаются коммерческой тайной компании TechnoDem, являясь ее ноу-хау. Тем не менее, мы можем обсудить технологические процессы, которые подлежали автоматизации в данной установке.

Одним из ключевых технологических процессов является точное дозирование дезинфицирующего раствора для обеспечения эффективности процедуры дезинфекции.

Также важен контроль времени работы пьезоэлектрических излучателей, чтобы обеспечить оптимальное распределение тумана и минимизировать расход дезинфицирующего средства. Автоматизация этих процессов позволяет достичь высокой эффективности дезинфекции, соблюдая все необходимые стандарты и протоколы.

Приготовление рабочего раствора из концентрата

Подход к приготовлению рабочего раствора из концентрата является более эффективным, чем использование готового раствора в расходном баке. Поскольку расход готового раствора довольно интенсивен, постоянно приглашать человека для его приготовления и наполнения становится неудобным, требуя повторяющихся вмешательств в течение каждых трех-четырех дней.

Более эффективным вариантом является использование концентрата, который разбавляется прямо в установке. Процесс сам по себе прост: к известному объему концентрата добавляется известное количество воды. Это позволяет существенно снизить частоту обслуживания установки до одного раза в три месяца благодаря использованию концентрата.

Этот метод не только экономит ресурсы, но и обеспечивает более долгосрочную эффективность дезинфекции. Регулярное обслуживание установки ограничивается лишь процессом разбавления концентрата, что удобно и экономит рабочее время.

Такой подход также позволяет поддерживать стабильное качество дезинфекции, что критически важно при соблюдении высоких стандартов санитарно-эпидемиологической безопасности.

Поддержание уровня раствора в рабочей зоне

Система поддержания уровня раствора в рабочей зоне представляет собой важный аспект эффективной работы установки. Пьезоэлектрические излучатели активируются при заполнении рабочей зоны раствором. В процессе работы установки уровень раствора может снизиться, и его следует подкачивать из расходного бака. В случае недостаточного уровня раствора необходимо предостерегать об этом событии, и при аварийно низком уровне следует автоматически отключить установку. При отключении установки неизрасходованный раствор следует автоматически перекачивать обратно в расходный бак.

Этот интегрированный механизм поддержания уровня раствора обеспечивает не только непрерывную работу установки, но и предотвращает возможные аварийные ситуации, связанные с недостаточным уровнем дезинфицирующего раствора.

Автоматизированный мониторинг и регулировка уровня раствора способствуют оптимальной эффективности процесса дезинфекции, а также обеспечивают соблюдение требований по безопасности и стандартов качества.

Управление вентилятором

Управление вентилятором в данной установке представляет собой важный элемент, обеспечивающий эффективное распределение тумана и обеспечивающий безопасное завершение рабочего цикла. Когда пьезоэлектрические излучатели активируются, включается вентилятор, который подает воздух в рабочую зону и направляет образовавшийся туман по системе воздуховодов в обрабатываемое помещение.

Важным моментом является то, что при завершении рабочего цикла вентилятор продолжает работу с выбегом, что означает, что он продувает установку. Этот этап важен для оптимальной очистки системы от остаточного тумана и обеспечения высокого качества дезинфекции. Продувка также способствует предотвращению накопления излишков дезинфицирующего раствора в установке.

Такой управляемый вентилятор играет решающую роль в процессе дезинфекции, обеспечивая равномерное распределение тумана и последующую эффективную очистку установки.

Автоматика

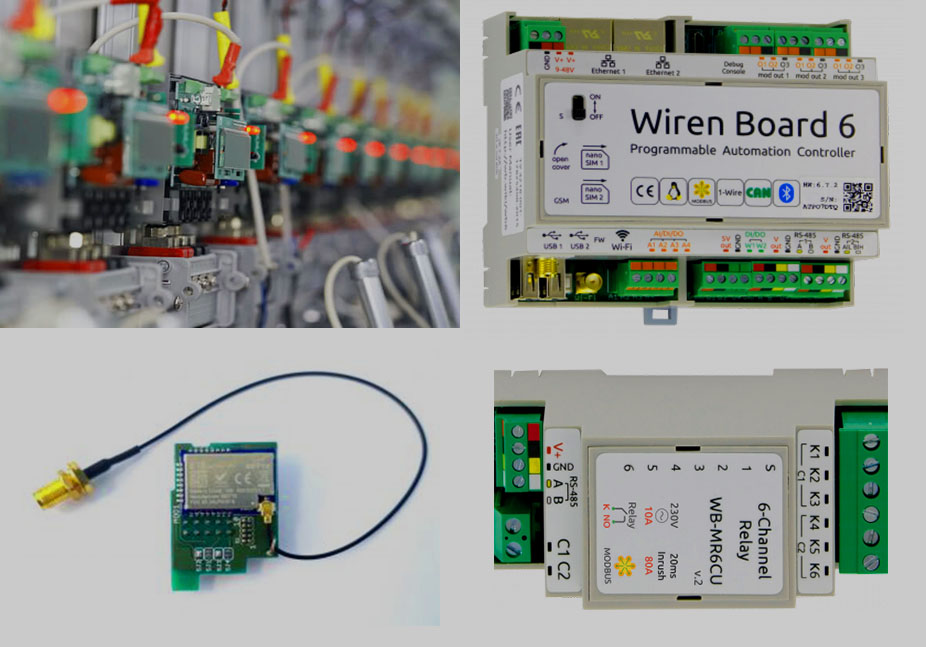

Для эффективного управления нашей установкой был выбран контроллер Wiren Board, на котором, с использованием скриптов движка правил wb-rules, была разработана уникальная логика функционирования системы. Исходно наш интегратор рассматривал вариант с использованием контроллера ESP, и даже был изготовлен прототип. Однако из-за нестабильной работы, вызванной помехами от электрооборудования, мы приняли решение перейти на более надежный контроллер Wiren Board.

Вся информация о работе установок передается на сервер организации в режиме реального времени с использованием встроенного 4G-модема или локальной сети.

В случае возникновения внештатных ситуаций, ответственные сотрудники немедленно уведомляются посредством уведомлений, включая канал мессенджера Telegram.

К контроллеру добавлен 6-канальный модуль реле WB-MR6CU v.2, который эффективно управляет клапанами и насосами, включает вентилятор и пьезоэлектрические излучатели.

В контроллер Wiren Board был успешно интегрирован модуль WBE2R-R-ZIGBEE, обеспечивающий подключение устройств Zigbee. Мы выбрали беспроводные датчики температуры и влажности Sonoff Zigbee, через которые дополнительно собирается телеметрия об успешной работе установки. Также мы проводим эксперименты с датчиком хлора (при использовании хлорноватистой кислоты).

Каждый технологический этап, описанный выше, имеет свое определенное время выполнения. Если в течение этого времени какой-либо датчик не срабатывает, система автоматически отправляет уведомление дежурному инженеру. Мы также осуществляем контроль за всеми датчиками уровней жидкости, включая датчик влажности в цехе.

Мы предложили коллегам рассмотреть возможность добавления датчика тока на вентилятор и использование резервного питания WBMZ-BATTERY для обеспечения непрерывной работы в случае отключения основного электропитания. К сожалению, подобные ситуации также имели место быть.

Обработка нештатных ситуаций

Несмотря на видимую простоту задачи, для программиста оказалось немало трудностей: всего лишь 20% кода представляло собой "бизнес-логику", в то время как остальные 80% составляли различные проверки. Также, поскольку проект был пилотным, каждое изменение в аппаратной конфигурации влекло за собой нюансы в поведении другого оборудования, что требовало модификации кода. Рассмотрим некоторые примеры.

-

Замена сливного клапана на насос приводила к "запуску воздуха" в системе, несмотря на использование дополнительных датчиков и временных ограничений, что мешало гарантировать 100% работоспособность узла. Пришлось провести эксперименты, вносить изменения в общую конструкцию, перерабатывать программное обеспечение и повторно настраивать всю систему.

-

Эффективная работа излучателя возможна только при определенной высоте столба жидкости. Эта высота не должна превышать или быть ниже определенных значений. Для контроля используются два поплавковых датчика. Представьте себе ситуацию, когда установка запускает процесс, а первый датчик не срабатывает - излучатель не должен включиться. Или, наоборот, первый датчик не срабатывает, а второй по какой-то причине срабатывает. В результате возникает множество возможных причин, таких как неисправность датчика, кончилась жидкость в резервуаре, не открылся клапан или есть засор в системе подачи... И таких "либо" появляется бесчисленное количество в процессе отладки.

-

Для осушения камеры был разработан сложный алгоритм, включающий переключение вентилятора на вытяжку, кратковременные включения излучателя для выброса накапливающегося раствора и периодическую откачку раствора, стекающего по стенкам...

Изучив особенности работы всех узлов и агрегатов, была создана технологическая карта проверки компонентов устройства, которую успешно интегрировали в программное обеспечение. Теперь 99% отклонений выявляются в ходе лабораторных испытаний, а не в условиях рабочего производства.